Động Cơ Không Trục Cam: Freevalve – Camless Piston Engine

Thứ Năm, 07/12/2023 - 14:40 - hoangvv

Freevalve/Camless Piston Engine có nghĩa là động cơ piston không có cam hoặc động cơ van xupap tự do là động cơ có xupap (Poppet valve) được đóng/mở bằng cơ cấu truyền động điện từ, thủy lực khí nén hoặc kết hợp thay vì sử dụng cam thông thường

Động cơ không cam hoạt động như thế nào?

Trong các động cơ có trục cam thông thường, trục cam có các vấu cam để thực hiện việc mở các xupap, với khoảng thời gian, lực và khoảng nâng van là cố định – một chu kỳ gồm 2 vòng quay trục khuỷu, 1 vòng quay trục cam và 1 lần đóng mở các van. Các động cơ hiện đại sử dụng hệ đống đóng mở van biến thiên, nhưng việc điều chỉnh thời gian, lực và khoảng nâng van trong động cơ đang hoạt động là khó cũng như độ chính xác cần thiết không cao.

Đối với động cơ Camless, các van sẽ được kích hoạt đóng mở bởi một cơ chế khác, chẳng hạn như điện, thủy lực hoặc khí nén (gọi là các bộ hay module truyền động). Thời gian và độ nâng của van được điều khiển điện tử bằng máy tính. Máy tính nhận thông tin về trạng thái hiện tại của động cơ từ các tín hiệu về khí nạp, nhiên liệu, khí thải (oxy), điều kiện tải,… và cảm biến tại chính module nâng van, và tùy thuộc vào những gì mong muốn tại thời điểm này, chương trình điều khiển sẽ xác định thời điểm, khoảng, thời gian và lượng mở van tối ưu nhất. Theo cách này, có thể dễ dàng thay đổi khoảng thời gian, lực và khoảng nâng van có thể được điều chỉnh tự do từ van này sang van khác và từ chu kỳ này sang chu kỳ khác. Nó cũng cho phép nâng nhiều lần trên mỗi chu kỳ và cho phép không nâng mở van trong mỗi chu kỳ công suất — xilanh tắt hoàn toàn (tắt xả, tắt nạp hoặc tắt cả xả và nạp). Đây là một lợi thế lớn cho việc kiểm soát quá trình đốt cháy.

Trong động cơ Camless hay Freevalve, thời gian, độ nâng và khoảng thời gian nâng van có thể được điều chỉnh thông qua một phạm vi gần như vô hạn để phù hợp với tất cả các điều kiện hoạt động, điều này không thể đạt được ở cùng một mức độ với hệ thống điều khiển van dựa trên cam. Cũng vì lý do này, phương pháp truyền động, đóng mở van còn được gọi là truyền động van biến thiên hoàn toàn.

Các loại truyền động van trong công nghệ Camless/Freevalve

1. Truyền động van điện từ (Electromagnetic Valve Actuation)

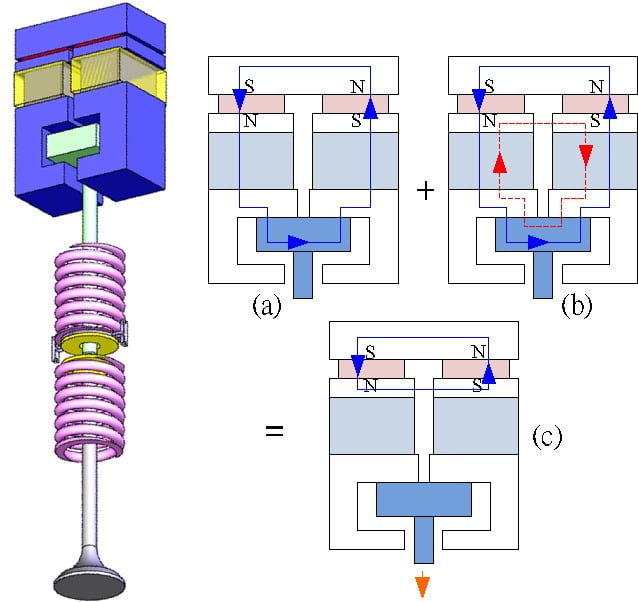

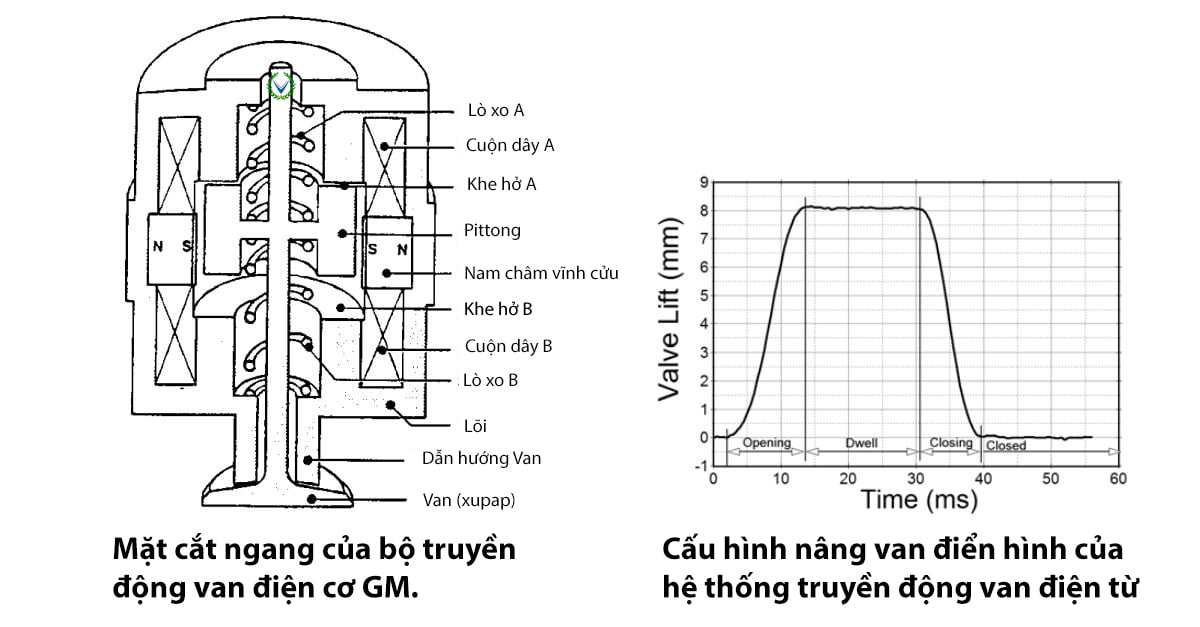

Truyền động van điện từ (EMVA) mang lại sự linh hoạt về thời điểm, khoảng thời gian và lực nâng của van. Hoạt động của van trong loại hệ thống này thường được thực hiện bằng sự kết hợp khác nhau của các solenoid điện từ và lò xo cơ học.

Với bộ truyền động này, van được trang bị một pít tông và được đặt bên trong vỏ có chứa nam châm vĩnh cửu và nam châm điện. Khi van ở vị trí đóng, Lò xo A bị nén và van được giữ cố định bằng nam châm vĩnh cửu. Để mở van, cuộn dây A phải được kích hoạt và triệt tiêu từ trường của cực từ vĩnh cửu. Điều này cho phép lực do lò xo A tác dụng để tăng tốc van. Khi van di chuyển về vị trí thấp hơn của nó, pit tông bị hút bởi cực từ trường khác và lò xo B bị nén. Quá trình đóng van được thực hiện theo một quy trình ngược lại so với quá trình mở van.

Trong biểu đồ đóng mở van, so với kiểu nâng van thông thường, cấu hình nâng van điện từ có đường dốc mở van dốc hơn nhiều giúp thúc đẩy quá trình nạp đầy xi lanh tốt hơn ở tốc độ động cơ thấp và trung bình.

Hệ thống điện từ GM có mức tiêu thụ năng lượng thấp hơn so với hệ thống van dẫn động trục cam tiêu chuẩn ở cùng tốc độ. Một điểm bất lợi với hệ thống của GM là vận tốc đặt van (vận tốc khi van tiếp xúc đến điểm tựa – đóng van) của van cao tạo ra tiếng ồn cao. Một giải pháp cho các vấn đề về vận tốc đặt van là làm chậm van bằng lực cản gây ra bởi thân van đi vào khoang chứa đầy chất lỏng. Do sức cản tăng lên, van sẽ tiếp đất mềm.

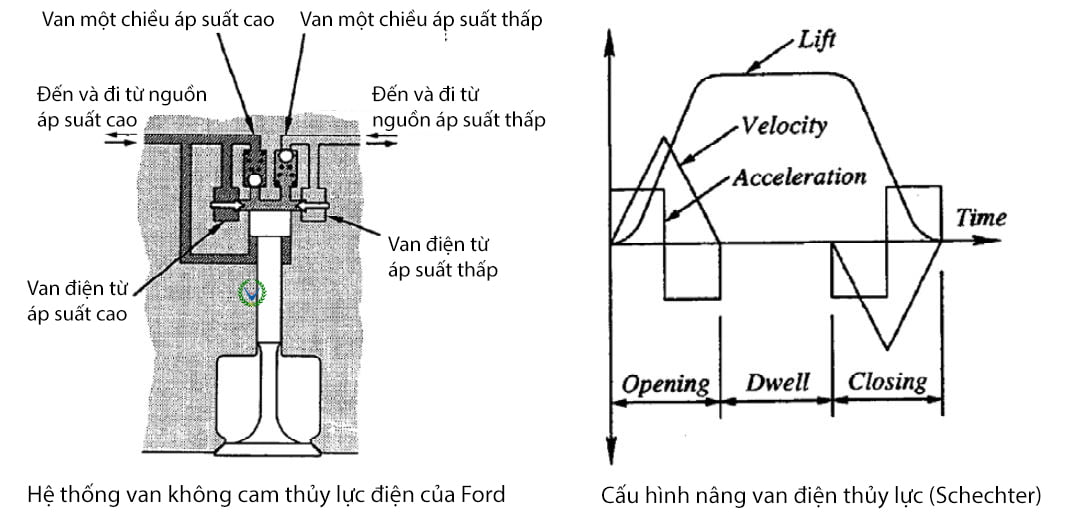

2. Truyền động van điện – thủy lực

Một cách khác để truyền động van không cam là truyền động van điện thủy lực (EHVA). Bộ truyền động van điện thủy lực chuyển đổi áp suất chất lỏng thành chuyển động để phản ứng với tín hiệu. Hệ thống không sử dụng cam hay lò xo, thay vào đó là đóng mở các van bằng lực thủy lực. Trong suốt quá trình gia tốc của van, thế năng của chất lỏng nén được chuyển thành động năng của van. Trong quá trình giảm tốc, năng lượng của chuyển động van được trả lại cho chất lỏng.

Trong khi van ở vị trí đóng, van điện từ áp suất cao được mở và chất lỏng áp suất cao được phép đi vào thể tích phía trên van. Áp suất trên và dưới piston của van là bằng nhau nhưng vì diện tích ở phía trên của piston van lớn hơn, lực thủy lực hướng xuống dưới và do đó van sẽ mở ra. Khi van di chuyển về vị trí thấp hơn của nó, van điện từ áp suất cao đóng lại dẫn đến việc cắt nguồn cung cấp áp suất cao. Mặc dù áp suất phía trên piston của van giảm nhưng van vẫn tiếp tục hoạt động do động lượng của nó. Khi van di chuyển về vị trí cuối của nó, van một chiều áp suất thấp sẽ mở ra và chất lỏng áp suất thấp đi vào thể tích theo cách mà van giảm tốc cho đến khi dừng lại ở mức nâng van mong muốn. Trong thời gian dừng, cả hai van điện và van một chiều đều đóng, do đó van bị ngăn cản trở lại do áp suất thủy lực tác động lên cả hai mặt của piston van. Quá trình đóng van được bắt đầu bởi sự kích hoạt của van điện từ áp suất thấp. Van đẩy chất lỏng trở lại nguồn áp suất thấp đồng thời trở về vị trí đóng của nó. Khi van tiếp cận vị trí đóng của nó, van một chiều áp suất cao sẽ mở ra và van bắt đầu chạy chậm lại.

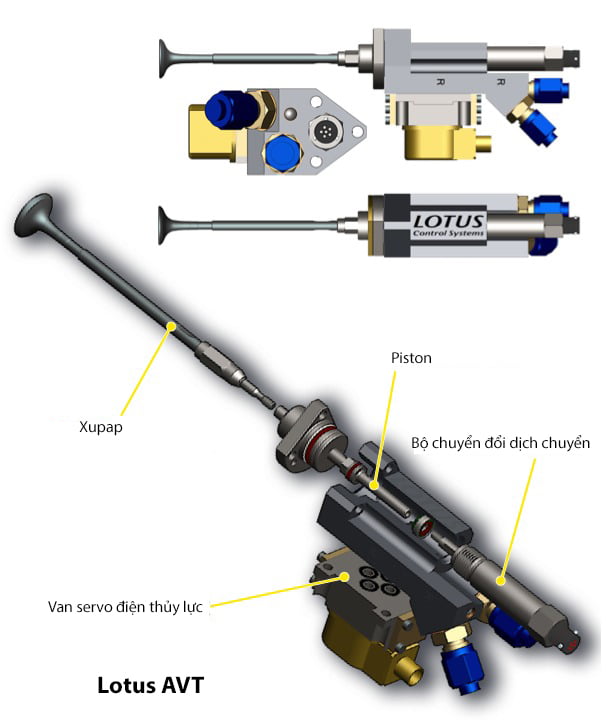

Lotus đã phát triển một hệ thống truyền động van điện thủy lực từ đầu những năm 1990. Hệ thống này được gọi là hệ thống truyền động van chủ động Lotus (AVT). Nó bao gồm một pít-tông thủy lực gắn với xupap động cơ di chuyển bên trong xi lanh thủy lực. Chuyển động của van được điều khiển thông qua dòng chất lỏng bên trên hoặc bên dưới piston của bộ truyền động, và dòng chất lỏng lần lượt được điều khiển bởi van servo tốc độ cao. Trong hệ thống AVT, biên dạng van được theo dõi liên tục bởi một bộ chuyển đổi dịch chuyển tuyến tính (LDT), giúp điều chỉnh profile van từ chu kỳ ‐ đến chu kỳ. Hệ thống AVT có khả năng kiểm soát hoàn toàn linh hoạt toàn bộ quá trình đóng mở van. Hệ thống cho phép điều khiển van riêng lẻ và có thể vận hành các cấu hình nâng van khác nhau trên các van khác nhau. Ngoài ra, hệ thống có khả năng mở van nhiều hơn một lần trong một chu kỳ động cơ. Tuy nhiên, công nghệ này chỉ cho mục đích nghiên cứu, chưa đưa được vào sản xuất vì tính phức tạp, đắt tiền của nó.

3. Truyền động van điện – khí nén

Mặc dù các hệ thống được mô tả trước đây (EMVA và EHVA) cho kết quả tốt khi được sử dụng trong môi trường nghiên cứu, cả hai đều gặp phải các vấn đề khác nhau, khiến chúng trở thành lựa chọn kém hấp dẫn hơn cho động cơ sản xuất. Hệ thống EMVA gặp phải các vấn đề cơ bản như mức độ ồn cao và các vấn đề về đóng gói, trong khi hệ thống EHVA rất đắt và có các vấn đề liên quan đến sự thay đổi nhiệt độ. Cơ cấu truyền động van điện – khí nén (EPVA) dường như là một giải pháp thay thế đầy hứa hẹn cho EMVA và EHVA, với các đặc điểm như tính linh hoạt hoàn toàn của VVA, tiêu thụ năng lượng thấp và vận tốc đặt van thấp (mức độ tiếng ồn thấp). Hệ thống EPVA có thể được sử dụng mạnh mẽ hơn vì không khí không nhạy cảm như chất lỏng thủy lực với sự thay đổi nhiệt độ. Ngoài ra, rò rỉ khí ít nghiêm trọng hơn rò rỉ dầu và do đó yêu cầu về độ chính xác cao thấp hơn so với hệ thống thủy lực.

Cargine engineering AB đã phát triển một hệ thống EPVA

Cargine engineering AB đã phát triển một hệ thống EPVA

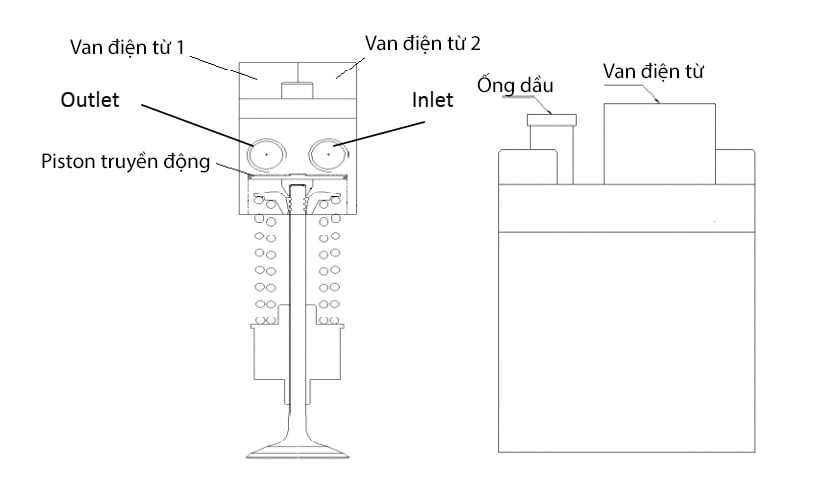

Cargine engineering AB đã phát triển một hệ thống EPVA cung cấp khả năng điều khiển van biến thiên hoàn toàn. Bộ truyền động van khí nén bao gồm vỏ bộ truyền động, hai van điện từ, hai van ống, hai van cổng, một pít-tông truyền động, một hệ thống chốt/van điều tiết thủy lực và các kênh dòng khí bên trong vỏ. Thông tin nâng van được cung cấp bởi cảm biến quang Outlet, Inlet gắn bên trong bộ truyền động.

Hình trên cho thấy cấu hình nâng van EPVA cùng với các xung điện áp điện từ tương ứng. Ta có thể thấy chu trình van bao gồm 3 phần là giai đoạn mở, giai đoạn dừng và giai đoạn đóng. Giai đoạn mở bắt đầu với sự kích hoạt của van điện từ 1, S1, lần lượt đẩy van ống tương ứng. Vị trí mới của van ống bây giờ cho phép không khí có áp suất cao đi vào xi lanh cơ cấu chấp hành. Không khí cao áp đẩy piston của bộ truyền động và vì van tiếp xúc trực tiếp với piston của bộ truyền động nên nó bắt đầu mở. Van điện từ 2, S2, được kích hoạt để ngừng nạp khí vào xi lanh và chênh lệch thời gian giữa kích hoạt S1 và kích hoạt S2, δ1, do đó xác định lực nâng của van. Không khí cao áp mở rộng bên trong xi lanh truyền động cho đến khi nó cân bằng với lực lò xo van. Khi kết thúc thời gian mở, chốt thủy lực được kích hoạt và ngăn chặn van quay trở lại. Chốt thủy lực hoạt động trong toàn bộ thời gian dừng. Khi S1 bị vô hiệu hóa, chốt sẽ bị vô hiệu hóa, từ đó bắt đầu xả khí ra khỏi xi lanh cơ cấu chấp hành và van bắt đầu thời gian đóng. Chênh lệch thời gian giữa thời gian ngừng hoạt động của S2 và S1, δ2, phải luôn luôn dương để ngăn chặn sự nạp đầy không khí thứ hai vào xi lanh cơ cấu chấp hành vì điều này sẽ kích hoạt quá trình nâng van thứ hai. Vào cuối thời kỳ đóng (khoảng 3 mm trước khi kết thúc nâng van) van điều tiết thủy lực được kích hoạt và bắt đầu làm chậm van. Trong khoảng từ 1 mm đến 0 mm, vận tốc đặt van không đổi với độ lớn xấp xỉ 0,5 m/s. Nhờ đó, van điều tiết đảm bảo đặt van mềm mại với mức độ ồn thấp.

Ưu điểm và nhược điểm của động cơ không cam

1. Thời gian đóng mở van có thể điều chỉnh vô hạn

Sử dụng dữ liệu đầu vào từ một số cảm biến động cơ, ECU có thể điều chỉnh thời điểm, độ nâng và khoảng thời gian nâng của van trên cả van nạp và van xả một cách độc lập để tối đa hóa hiệu suất hoặc giảm mức tiêu thụ nhiên liệu (và khí thải), dựa trên điều kiện vận hành.

2. Giảm thời gian làm nóng bộ chuyển đổi xúc tác

Khi khởi động, dòng khí thải từ cả hai van xả có thể được dẫn vào hệ thống xả, giúp giảm đáng kể thời gian làm ấm bộ chuyển đổi xúc tác. Trong thực tế, điều này có nghĩa là không cần phải xử lý trước xúc tác đối với dòng khí thải. Tuy nhiên, lưu ý rằng trong thời gian bộ chuyển đổi xúc tác nóng lên, bộ tăng áp bị thiếu áp suất truyền động (khí xả), điều này chắc chắn sẽ làm tăng độ trễ turbo.

3. Kiểm soát hiệu quả hơn áp suất truyền động turbo

Dòng khí xả được kiểm soát và điều chỉnh sao cho tối ưu hóa hoạt động của turbo tăng áp.

4. Tăng khả năng tiết kiệm nhiên liệu

Một trong những yếu tố chính ảnh hưởng đến khả năng tiết kiệm nhiên liệu là thực tế với trục cam thông thường, không thể thải tất cả các sản phẩm cháy ở dạng khí ra khỏi xi lanh. Tuy nhiên, khác với những thiết kế hiện tại, trên động cơ không cam FreeValve, hai cổng xả trên mỗi xi-lanh có thiết kế hơi khác một chút và hai van xả trên xi lanh có thể được điều khiển độc lập với nhau, nên có thể xả toàn bộ khí thải ra khỏi xi lanh bằng cách tạo ra một xung áp suất cao trong ống xả “kéo” 100% lượng khí thải ra khỏi xi lanh.

5. Tăng hiệu suất thể tích

Cũng như các cổng xả, các cổng nạp trên mỗi xi-lanh của động cơ FreeValve cũng hơi khác một chút. Điều này làm tăng quán tính (động lượng) của khí nạp, thời gian đóng mở cũng được điều chỉnh độc lập và theo yêu cầu, do đó làm tăng quá trình phun nhiên liệu và cải thiện quá trình đốt cháy. Hiệu suất thể tích có thể tăng 30% so với động cơ thông thường có cùng dung tích.

6. Tăng sức mạnh cho động cơ

Tổng hợp lại, những ưu điểm của thiết kế không cam được liệt kê ở trên đã giúp tăng công suất tăng ít nhất 47%, mô-men xoắn tăng 45% và cải thiện 15% khả năng tiết kiệm nhiên liệu so với động cơ thông thường tương tự. Tuy nhiên, cần phải lưu ý rằng những tuyên bố này có thể đúng hoặc không đúng hoặc không chính xác, vì chúng chưa được xác minh bởi những người đánh giá độc lập.

7. Nhược điểm duy nhất của công nghệ hay động cơ không cam là tính phức tạp, tính khó đóng gói, chi tiết vật liệu đắt tiền, bảo dưỡng sửa chữa sẽ khó hơn, một số nhược điểm của từng loại truyền động (được kể ở trên).

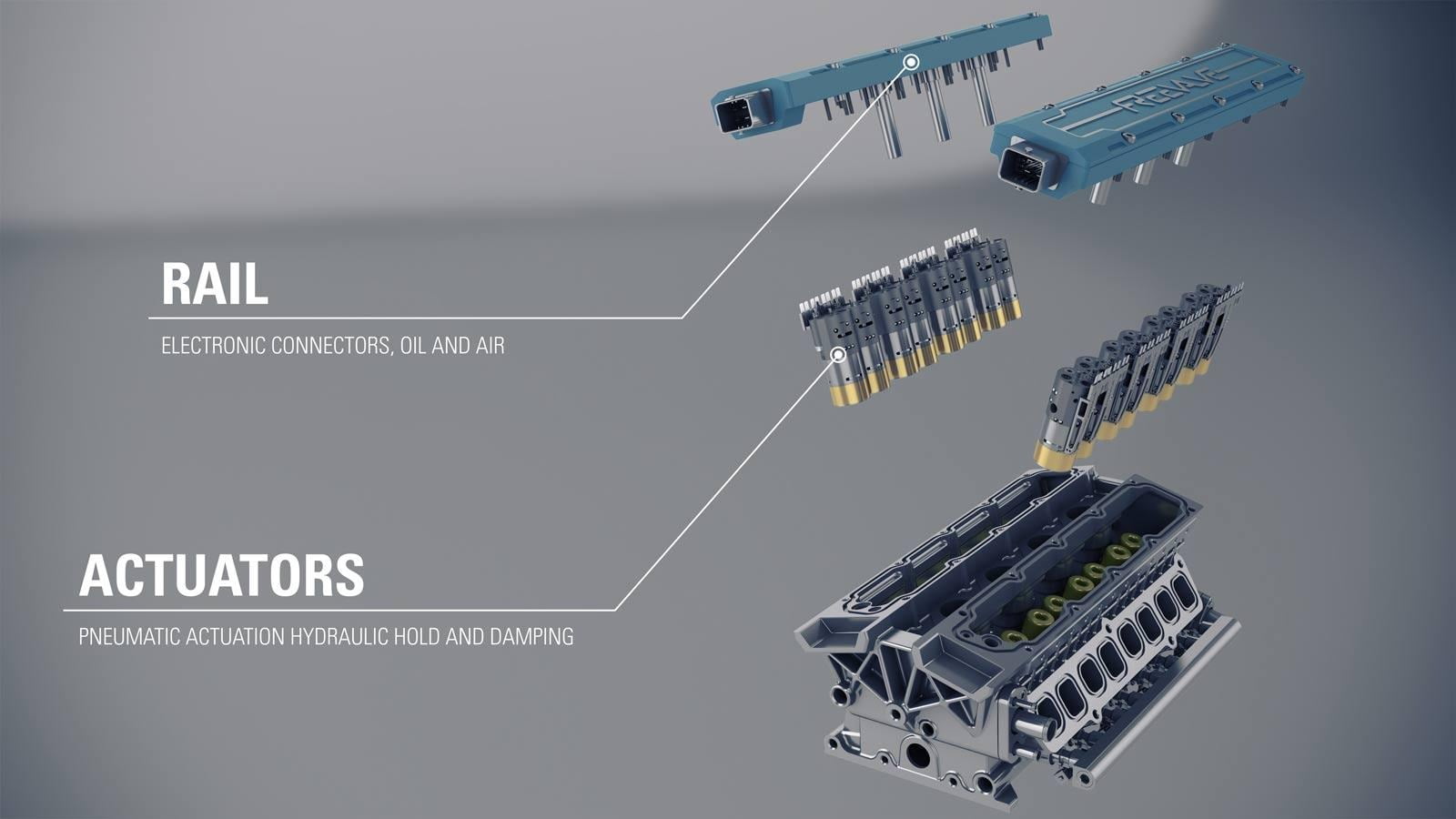

Công nghệ Freevalve của Koenigsegg

Công nghệ Freevalve của Koenigsegg, với bất kỳ điều kiện tải động cơ nào, thời điểm hút và xả có thể được lập trình độc lập. Sử dụng trí thông minh nhân tạo, hệ thống điều khiển van có thể “quyết định” một cách thông minh dựa trên các điều kiện lái xe nhận biết được sẽ sử dụng điều kiện nào để tối đa hóa hiệu suất hoặc giảm thiểu mức tiêu thụ nhiên liệu và khí thải. Điều này cho phép mức độ kiểm soát lớn hơn đối với động cơ, do đó mang lại lợi ích hiệu suất đáng kể.

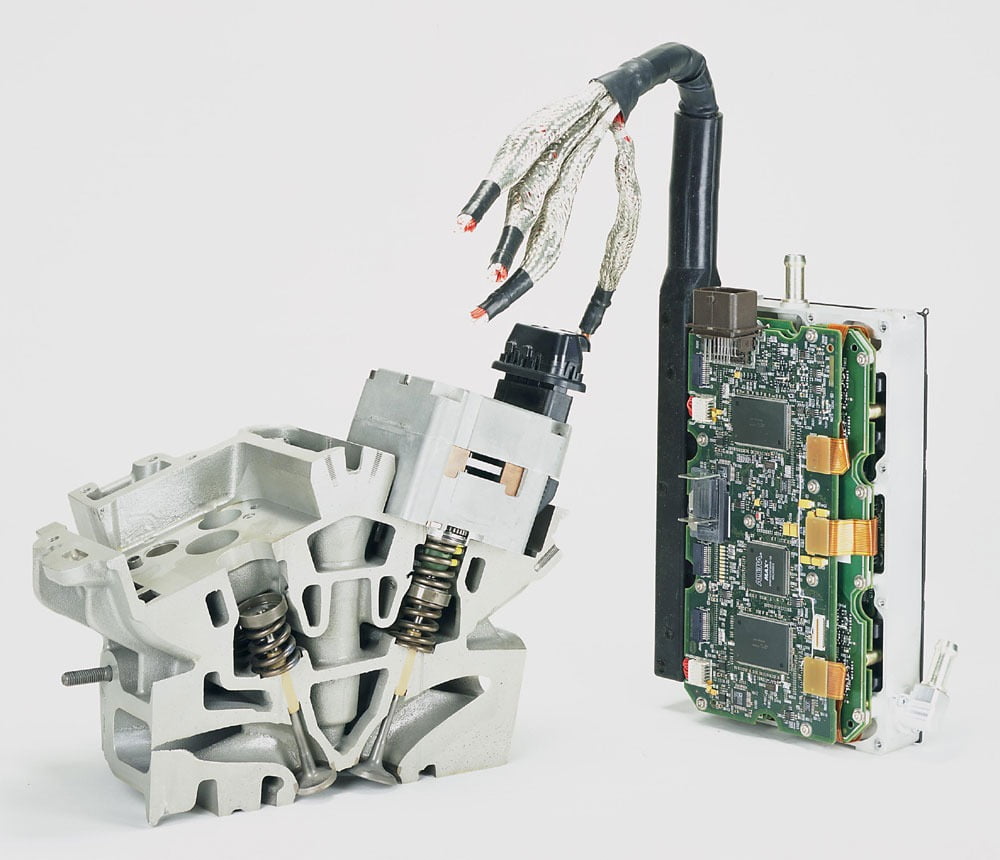

Freevalve của Koenigsegg sử dụng bộ truyền động điện-thủy lực-khí nén kết hợp với các kỹ thuật cảm biến tiên tiến. Kết quả là, Freevalve đã vượt qua tất cả những thách thức điển hình mà các kỹ thuật không cam khác phải đối mặt.

Một cơ hội mà công nghệ này cho phép là khả năng tùy chỉnh của hiệu suất. Freevalve sẽ tận dụng trí thông minh nhân tạo để học các hành vi lái xe và tối ưu hóa các thông số điều chỉnh thời gian của van để phù hợp với điều kiện lái xe trong thời gian thực.

Bài liên quan

Tin cũ hơn

Cách ngăn trộm xe công nghệ cao chỉ với giấy bạc

Khám phá tác dụng ẩn sau cửa kính tam giác phía sau ô tô

Hệ thống phanh tự động khẩn cấp AEB là gì

Vì sao sửa ôtô điện có thể khiến bạn vướng vào kiện tụng?

Xe điện bền hơn xe xăng, nhưng vẫn chung lỗi "nằm đường" này

Có thể bạn quan tâm

-

Tìm hiểu về góc camber và chức năng của góc camberGóc camber là thông số hình học của bánh xe, quyết định độ nghiêng của bánh so với mặt đường, ảnh hưởng trực tiếp đến khả năng bám đường.

Tìm hiểu về góc camber và chức năng của góc camberGóc camber là thông số hình học của bánh xe, quyết định độ nghiêng của bánh so với mặt đường, ảnh hưởng trực tiếp đến khả năng bám đường. -

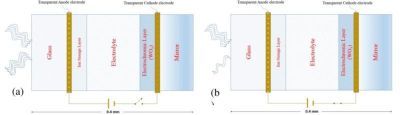

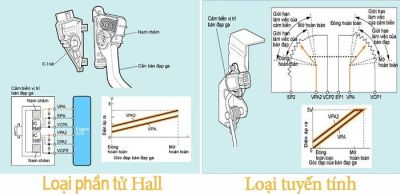

Tìm hiểu về gương chống chói trong xeGương chống chói trong xe ô tô dùng cảm biến và lớp điện sắc để tự động giảm phản xạ khi bị đèn pha chiếu từ sau, giúp tầm nhìn rõ hơn.

Tìm hiểu về gương chống chói trong xeGương chống chói trong xe ô tô dùng cảm biến và lớp điện sắc để tự động giảm phản xạ khi bị đèn pha chiếu từ sau, giúp tầm nhìn rõ hơn. -

Mạch sạc xả và bảo vệ pin có hiển thị phần trăm pinMạch sạc xả và bảo vệ pin có hiển thị phần trăm pin giúp theo dõi dung lượng pin chính xác và tăng độ an toàn khi sử dụng. Tìm hiểu ngay!

Mạch sạc xả và bảo vệ pin có hiển thị phần trăm pinMạch sạc xả và bảo vệ pin có hiển thị phần trăm pin giúp theo dõi dung lượng pin chính xác và tăng độ an toàn khi sử dụng. Tìm hiểu ngay! -

Pin Lithium là gì? Các loại Pin Lithium và cấu tạo của nóPin Lithium là nguồn năng lượng quan trọng trong các thiết bị di động và đặc biệt là xe điện nhờ ưu điểm dung lượng lớn, sạc nhanh và tuổi thọ cao. Tuy nhiên, không phải ai cũng hiểu rõ cấu tạo, nguyên lý hoạt động cũng như vai trò của loại pin này trong ngành ô tô hiện đại. Bài viết sẽ giải thích chi tiết để bạn có cái nhìn toàn diện hơn.

Pin Lithium là gì? Các loại Pin Lithium và cấu tạo của nóPin Lithium là nguồn năng lượng quan trọng trong các thiết bị di động và đặc biệt là xe điện nhờ ưu điểm dung lượng lớn, sạc nhanh và tuổi thọ cao. Tuy nhiên, không phải ai cũng hiểu rõ cấu tạo, nguyên lý hoạt động cũng như vai trò của loại pin này trong ngành ô tô hiện đại. Bài viết sẽ giải thích chi tiết để bạn có cái nhìn toàn diện hơn. -

Hướng dẫn kiểm tra xe HybridsBài viết cung cấp các kiến thức và quy trình và các điểm cần chú ý khi kiểm tra xe Hybrids giúp đảm bảo chiếc xe luôn ở trạng thái vận hành tối ưu

Hướng dẫn kiểm tra xe HybridsBài viết cung cấp các kiến thức và quy trình và các điểm cần chú ý khi kiểm tra xe Hybrids giúp đảm bảo chiếc xe luôn ở trạng thái vận hành tối ưu

Bình luận